Выбор главных боллов подшипника ключ к эффективной работе механизмов

Время:2025-11-20 08:01:10

В современной промышленности надежность и эффективность механизмов являются критически важными факторами для обеспечения непрерывного производственного процесса. Одним из ключевых элементов, влияющих на работоспособность оборудования, являются болты подшипника. Их правильный выбор не только продлевает срок службы механизмов, но и предотвращает незапланированные простои, что в конечном итоге ведет к значительной экономии ресурсов. В этой статье мы глубоко погрузимся в тему выбора болтов подшипника, рассмотрим их типы, материалы, методы установки и многое другое, чтобы помочь вам оптимизировать работу вашего оборудования.

Почему болты подшипника так важны?

Болты подшипника выполняют crucialную роль в фиксации подшипников, которые, в свою очередь, обеспечивают вращение валов и других движущихся частей механизмов. Неправильно выбранные или установленные болты могут привести к люфту, вибрациям, перегреву и преждевременному износу подшипников. Это не только снижает эффективность работы, но и увеличивает риск поломок, что может обернуться крупными финансовыми потерями. Например, в тяжелой промышленности, такой как металлургия или горнодобывающая отрасль, даже minorная ошибка в выборе болта может вызвать каскадный отказ системы. Поэтому понимание основ выбора болтов подшипника является essential для любого инженера или технического специалиста.

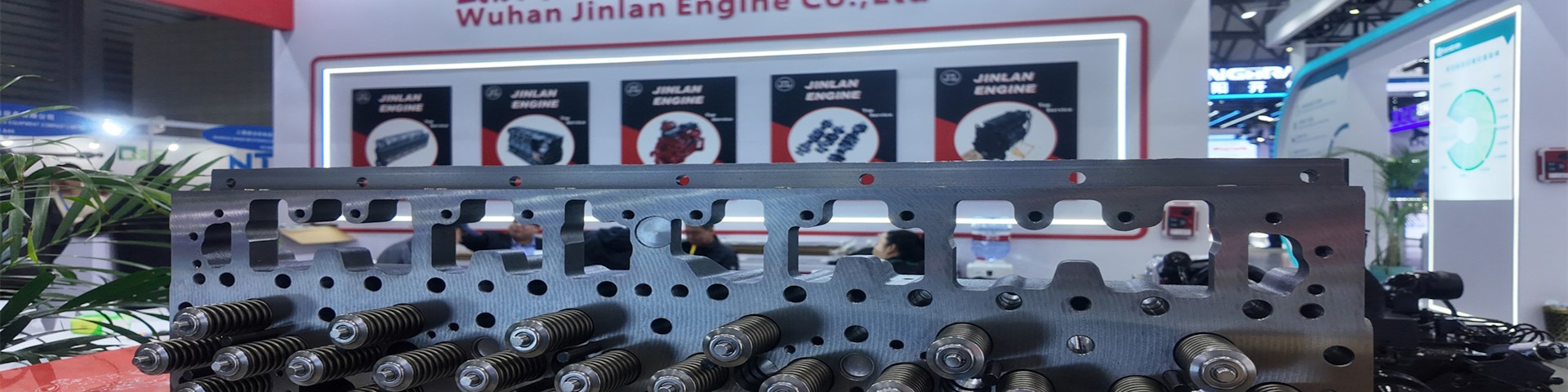

Типы болтов подшипника и их характеристики

Существует несколько основных типов болтов, используемых для крепления подшипников: стандартные метрические болты, высокопрочные болты, и специализированные болты с контролируемым моментом затяжки. Каждый тип имеет свои преимущества и ограничения. Метрические болты широко распространены благодаря своей доступности и простоте использования, но они могут не подходить для высоконагруженных применений. Высокопрочные болты, изготовленные из легированных сталей, обладают повышенной прочностью и устойчивостью к коррозии, что делает их идеальными для экстремальных условий. Специализированные болты часто используются в прецизионных механизмах, где требуется точный контроль момента затяжки для обеспечения равномерного распределения нагрузки. При выборе типа болта необходимо учитывать такие факторы, как нагрузка на подшипник, скорость вращения, температурные условия и среда эксплуатации. Например, в пищевой промышленности, где важно соблюдение гигиенических норм, могут потребоваться болты из нержавеющей стали с особым покрытием.

Критерии выбора: материал, размер и прочность

Выбор материала для болтов подшипника является одним из самых важных аспектов. Наиболее распространенные материалы включают углеродистую сталь, нержавеющую сталь, и сплавы титана. Углеродистая сталь предлагает хорошее соотношение прочности и стоимости, но подвержена коррозии, поэтому требует дополнительной защиты, такой как оцинковка или покрытие. Нержавеющая сталь, хотя и дороже, обеспечивает excellentную коррозионную стойкость, что делает ее предпочтительной для влажных или химически агрессивных сред. Титановые сплавы легкие и extremely прочные, но их высокая стоимость ограничивает применение в особо ответственных узлах, например, в аэрокосмической отрасли. Размер болта определяется диаметром резьбы и длиной, которые должны соответствовать отверстиям в корпусе подшипника и обеспечивать достаточную глубину engagement. Прочность болта оценивается по классу прочности, обозначаемому цифрами, такими как 8.8 или 10.9, где higher数字表示更高的 предел прочности на растяжение. Для critical applications рекомендуется использовать болты с классом прочности не ниже 8.8, а в некоторых случаях и 12.9. Кроме того, важно учитывать момент затяжки, который указан в технической документации подшипника, чтобы избежать перетяжки или недотяжки, что может привести к повреждению резьбы или ослаблению соединения.

Процесс установки и обслуживания

Правильная установка болтов подшипника требует внимания к деталям. Перед установкой необходимо очистить резьбовые отверстия от загрязнений и остатков старого герметика, если таковой использовался. Использование динамометрического ключа обязательно для обеспечения точного момента затяжки, указанного производителем. Перетяжка может вызвать деформацию корпуса подшипника или срыв резьбы, mientras que недотяжка приводит к вибрациям и ослаблению соединения. После установки рекомендуется проводить периодические проверки болтов на предмет ослабления, особенно в механизмах, подверженных вибрациям или термическим expansionам. Для долговременной надежности можно применять thread-locking compounds или контргайки, но их использование должно быть согласовано с рекомендациями производителя подшипника. Регулярное техническое обслуживание, включающее визуальный осмотр и измерение момента затяжки, поможет своевременно выявить потенциальные проблемы и предотвратить серьезные поломки.

Примеры из практики и case studies

Рассмотрим реальный пример из автомобильной промышленности. В двигателе внутреннего сгорания подшипники коленчатого вала крепятся с помощью высокопрочных болтов. Неправильный выбор болта с недостаточной прочностью привел к их разрушению под воздействием высоких температур и нагрузок, что вызвало catastrophic failure двигателя и дорогостоящий ремонт. После анализа инцидента компания перешла на болты класса 10.9 с улучшенным покрытием, что significantly повысило надежность и снизило частоту отказов. Другой пример — в wind turbines, где болты подшипника генератора подвергаются экстремальным ветровым нагрузкам и вибрациям. Использование специализированных болтов с контролем момента затяжки и регулярным мониторингом позволило увеличить межсервисные интервалы и reduce operating costs. Эти case studies подчеркивают, что инвестиции в качественные болты и правильные procedures установки окупаются многократно за счет повышения uptime оборудования.

Будущие тенденции и инновации

С развитием технологий выбор и использование болтов подшипника также эволюционируют. Например, внедрение smart bolts с встроенными датчиками для мониторинга напряжения и температуры в real-time позволяет прогнозировать maintenance needs и предотвращать сбои. Кроме того, advances в материалах, таких как композиты или нанопокрытия, promise进一步提高 прочность и коррозионную стойкость болтов. В будущем we can ожидать больше automation в процессе установки, с использованием роботов и AI для precise затяжки и контроля. Эти инновации not only улучшат эффективность механизмов, но и сделают техническое обслуживание more predictive и less трудоемким. Для оставаться competitive, компаниям следует следить за этими trends и adapt свои practices accordingly.

Заключение

В заключение, выбор главных болтов подшипника — это не просто техническая деталь, а стратегическое решение, влияющее на всю эффективность работы механизмов. Путем тщательного рассмотрения типа, материала, размера и прочности болтов, а также следования правильным procedures установки и обслуживания, можно significantly повысить надежность, reduce downtime и optimize operational costs. Remember, что small investment в качественные компоненты и знания can lead to big savings и long-term success. Не пренебрегайте этим key aspectом в вашей инженерной практике.