Шатуны в механизмах: почему они ломаются и как избежать

Время:2025-11-26 00:01:11

Шатуны являются критическими компонентами во многих механических системах, таких как двигатели внутреннего сгорания, компрессоры и промышленное оборудование. Их основная функция — передача движения от поршня к коленчатому валу или другим элементам, преобразуя линейное движение во вращательное или наоборот. Несмотря на свою простоту конструкции, шатуны подвержены различным видам отказов, которые могут привести к серьезным последствиям, включая поломку всего механизма, дорогостоящий ремонт и даже угрозу безопасности. В этой статье мы глубоко исследуем причины поломок шатунов, анализируя факторы, такие как перегрузки, усталость материала, коррозия и человеческие ошибки, а также предложим эффективные стратегии для предотвращения этих проблем. Цель — предоставить читателям, включая инженеров, механиков и владельцев оборудования, практические знания для повышения надежности и долговечности механизмов.

Введение в шатуны и их роль в механизмах

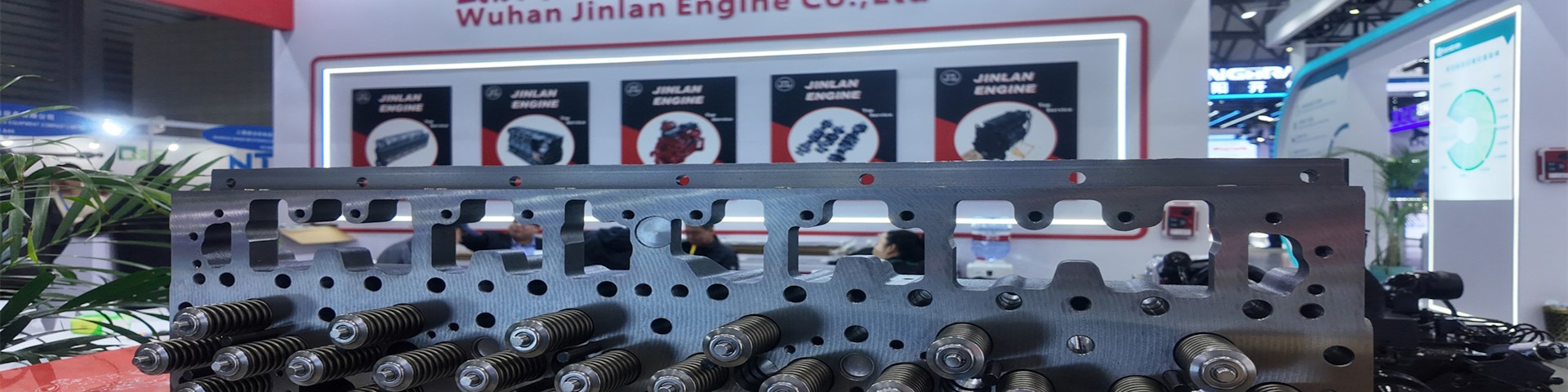

Шатун, также известный как connecting rod, представляет собой стержень, который соединяет поршень с коленчатым валом в двигателях или другими подвижными частями в механизмах. Его конструкция обычно включает головку для соединения с поршнем (малая головка) и головку для соединения с коленчатым валом (большая головка), часто с подшипниками для уменьшения трения. Шатуны изготавливаются из высокопрочных материалов, таких как сталь или алюминиевые сплавы, чтобы выдерживать значительные механические нагрузки, включая растяжение, сжатие и изгиб.

Исторически, шатуны использовались еще в древних механизмах, но их современное применение началось с развитием паровых двигателей в 18 веке. Сегодня они незаменимы в автомобильных двигателях, где каждый шатун работает в условиях высоких температур, давлений и скоростей. Например, в четырехтактном двигателе шатун передает усилие от взрыва топливно-воздушной смеси к коленчатому валу, создавая крутящий момент. Это делает шатуны ключевыми для эффективности и производительности механизмов.

Однако, именно из-за своей критической роли, поломка шатуна может вызвать катастрофические последствия. В двигателе это может привести к «пробою» — ситуации, когда шатун пробивает блок цилиндра, вызывая полное разрушение. Поэтому понимание причин поломок и методов их предотвращения является essential для любого, кто работает с механическими системами. В последующих разделах мы детально разберем эти аспекты, начиная с анализа причин отказов.

Причины поломок шатунов: глубокий анализ

Поломки шатунов могут происходить по множеству причин, которые часто взаимосвязаны. Основные факторы включают механические перегрузки, усталость материала, коррозию, термические воздействия и ошибки в производстве или обслуживании. Давайте рассмотрим каждый из них подробно.

Механические перегрузки и ударные нагрузки

Одной из наиболее common причин поломок является превышение расчетных нагрузок. Шатуны designed to handle specific forces, но если механизм подвергается внезапным ударным нагрузкам или длительным перегрузкам, это может привести к пластической деформации или fracture. Например, в двигателях, детонация (неконтролируемое воспламенение топлива) создает пиковые давления, которые значительно превышают нормальные значения. Это вызывает ударные волны, передающиеся через шатун, и если материал не обладает достаточной ударной вязкостью, может произойти crack formation.

Статистика показывает, что в automotive industry до 30% поломок шатунов связаны с перегрузками, особенно в high-performance applications. Исследования, проведенные организациями如SAE (Society of Automotive Engineers), indicate that ударные нагрузки могут увеличивать local stresses beyond yield strength материала. To mitigate this, инженеры используют finite element analysis (FEA) для моделирования нагрузок и оптимизации geometry шатуна, но в эксплуатации ошибки оператора, такие как перегрев двигателя или использование неподходящего топлива, могут усугубить проблему.

Усталость материала: циклические нагрузки и их последствия

Усталость материала — это progressive and localized structural damage that occurs when a material is subjected to cyclic loading. Шатуны в двигателях испытывают миллионы циклов нагрузки за срок службы, что делает их susceptible to fatigue failures. Fatigue cracks обычно начинаются с surface defects, таких как царапины, inclusionы или areas с высоким stress concentration, и постепенно propagate, leading to sudden fracture.

Механизм усталости involves三个阶段: initiation (начало трещины), propagation (рост трещины) и final fracture. В шатунах, common sites for fatigue include the transition areas между головками и стержнем, где stress concentration is high. Materials with low fatigue strength, такие как некоторые алюминиевые сплавы, более prone to this type of failure. Для предотвращения, производители применяют surface treatments like shot peening или nitriding to introduce compressive stresses и inhibit crack initiation.

Case studies из авиационной промышленности demonstrate, что усталостные поломки могут быть catastrophic. Например, в 1990s, failure шатуна в aircraft engine led to crash, highlighting the need for rigorous testing и inspection. Standards如ISO 12135 define методы испытаний на усталость, но на практике, регулярный мониторинг и replacement шатунов по истечении срока службы crucial.

Коррозия и химическое воздействие

Коррозия ослабляет material шатуна, reducing its cross-sectional area и leading to stress corrosion cracking или general weakening. В двигателях, шатуны exposed to aggressive environments, такие как моторное масло с contaminants, топливо с высокой сернистостью или охлаждающая жидкость в case of leaks. Электрохимическая коррозия может occur due to galvanic couples, если шатун сделан из разнородных materials или имеет coatings that degrade.

Types of corrosion relevant to шатуны include pitting corrosion (localized attacks creating pits that act as stress concentrators) и crevice corrosion (in areas like bolt holes). To combat this, materials selection is key — например, использование нержавеющей стали или coatings like zinc plating. Additionally, proper maintenance, такое как регулярная замена масла и использование качественных fluids, может significantly reduce corrosion risks.

Real-world examples: в marine engines, где exposure to saltwater accelerates corrosion, failure rates higher. Исследования показывают, что до 15% поломок шатунов в industrial settings связаны с коррозией, emphasizing need for protective measures.

Термические нагрузки и перегрев

Высокие temperatures в двигателях can cause thermal expansion и residual stresses в шатунах. Если thermal gradients significant, это может lead to distortion или thermal fatigue. Например, при перегреве двигателя, шатун expands unevenly, увеличивая зазоры в подшипниках и leading to increased loads и potential seizure.

Materials have coefficient of thermal expansion, и если он не matched with surrounding components, могут arise stresses. В extreme cases, thermal shock от rapid cooling или heating can cause cracking. To address this, engineers design шатуны with materials that have good thermal stability, такие как forged steel, и incorporate cooling channels в advanced engines.

Data from automotive testing indicates that thermal-related failures account for about 10% of шатун failures, particularly in turbocharged engines где temperatures can exceed 200°C. Monitoring engine temperature через sensors и avoiding overheating через proper cooling system maintenance essential.

Ошибки производства, монтажа и обслуживания

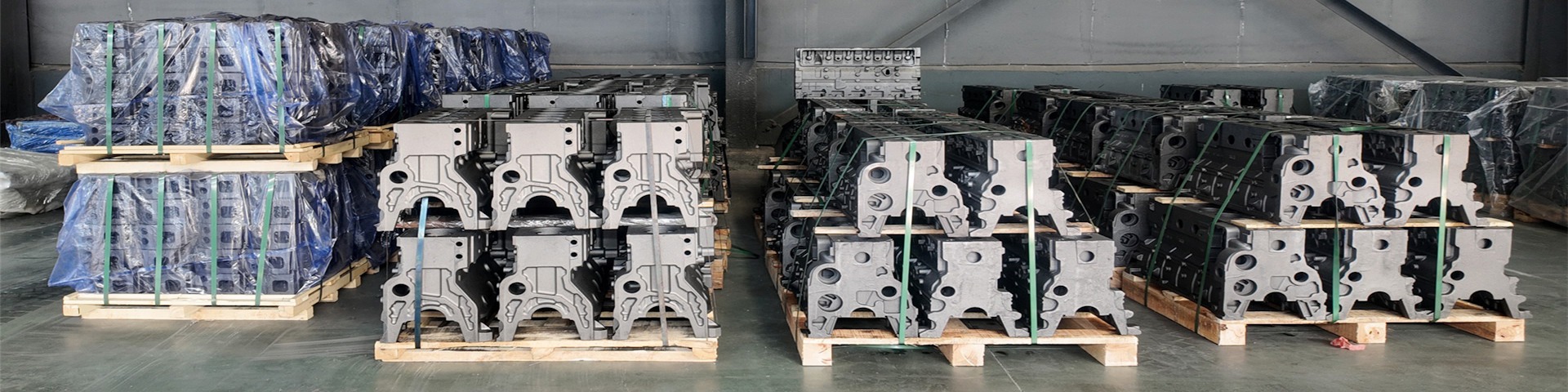

Human errors в manufacturing, assembly, или maintenance are significant contributors to failures. Дефекты изготовления, такие как inclusions в metal, improper heat treatment, или inaccurate machining, can create weak points. Например, если шатун not properly heat-treated, его hardness и strength may be insufficient, leading to premature failure.

При монтаже, errors like overtightening bolts, misalignment, или использование неправильных torque specifications can induce stresses. В обслуживании, neglecting regular inspections или using non-OEM parts can compromise integrity. Statistics show that up to 25% of failures are due to such errors, highlighting the importance of training и adherence to protocols.

Case in point: recall автомобилей из-за defective шатунов, где manufacturing flaw led to multiple failures. Это underscores need for quality control и certification по стандартам如ISO 9001.

Другие факторы: вибрация, износ и конструктивные недостатки

Вибрация в механизмах can cause resonant frequencies, leading to additional dynamic loads на шатуны. Если natural frequency шатуна совпадает с operating frequency, может occur resonance, amplifying stresses и accelerating fatigue. To prevent, designers use modal analysis чтобы избежать resonance и добавляют damping features.

Износ, particularly в подшипниках шатуна, увеличивает зазоры, что приводит к ударным нагрузкам и misalignment. Регулярная замена подшипников и смазка critical. Конструктивные недостатки, такие как sharp corners или inadequate fillet radii, создают points of high stress concentration, которые могут быть устранены through redesign и optimization.

Overall, комбинация этих факторов often leads to failures. Например, усталостная трещина, initiated by a manufacturing defect, может propagate under cyclic loading и завершиться fracture при перегрузке. Therefore, holistic approach needed for prevention.

Методы предотвращения поломок шатунов

Предотвращение поломок требует proactive measures на всех этапах: проектирование, производство, эксплуатация и обслуживание. Вот ключевые стратегии.

Выбор материалов и улучшение конструкции

Использование high-strength materials, таких как forged steel (e.g., 4340 steel) или titanium alloys,可以提高 fatigue strength и ударную вязкость. Advanced materials like carbon fiber composites being explored для lightweight applications, но они require careful design из-за different failure modes.

Оптимизация geometry через CAD и FEA позволяет reduce stress concentrations. Например, увеличение radius в transition areas или использование tapered designs может distribute stresses more evenly. Добавление features like oil holes для улучшения смазки также beneficial.

Пример: в motorsports, шатуны often custom-designed с использованием premium materials и процессов如CNC machining чтобы максимизировать performance и durability.

Поверхностная обработка и защитные покрытия

Применение surface treatments, таких как shot peening (для создания compressive stresses), nitriding (для увеличения surface hardness), или coatings like DLC (diamond-like carbon) для减少 трения и коррозии, significantly enhances life.

These treatments inhibit crack initiation и provide barrier against environmental attacks. Регулярный inspection поверхностей на предмет дефектов recommended.

Регулярное техническое обслуживание и мониторинг

Implementing scheduled maintenance, включая замену масла, проверку зазоров подшипников, и ultrasonic testing для обнаружения трещин, позволяет выявить проблемы на early stages. Использование condition monitoring systems, таких как vibration analysis или oil analysis, can detect anomalies before failure.

Для конечных пользователей, following manufacturer's guidelines по обслуживанию и avoiding abusive operation (e.g., revving engine cold) critical.

Обучение и best practices

Training personnel по proper installation и maintenance procedures reduces human errors. Использование calibrated tools для torque application и adherence to specifications essential.

В промышленности, внедрение TPM (Total Productive Maintenance) подходов помогает в proactive maintenance.

Заключение

Поломки шатунов — complex issue с multifactorial causes, но с understanding и implementation preventive measures, их можно largely avoid. Ключевые takeaways: invest in quality materials и design, conduct regular maintenance, и educate users. Будущие тенденции, такие как additive manufacturing для customized шатунов и IoT для real-time monitoring, promise further improvements в reliability.

By addressing these aspects, мы можем ensure longer service life механизмов и reduce downtime и costs. Remember, prevention always better than cure в mechanical engineering.